Как сделать пенообразователь для пенобетона своими руками?

Используя в строительстве ячеистый бетон, необязательно покупать дорогой инвентарь, ведь можно сделать пеногенератор для пенобетона своими руками, из подручных предметов. С помощью самодельного агрегата можно производить нужную пену, которая добавляется в бетон, имеющий жидкую консистенцию, а в дальнейшем образовывает пористый легкий стройматериал.

- Зачем нужен: принцип работы механизма

- Важные моменты отлаженной работы

- Что нужно для создания: материалы и инвентарь

- Чертежи: как сделать правильно?

- Особенности конструирования: советы профессионалов

- Подключение механизма

Зачем нужен: принцип работы механизма

Строительство с применением ячеистого бетона — это уже существенная экономия, так как кладка из пенобетона обойдется намного дешевле, нежели из кирпича, а если для проведения работ соорудить самодельный пеногенератор, затратная смета существенно сократится.

К преимуществам самодельного аппарата можно отнести такие аспекты:

- Экономия материальных средств.

- Простота устройства в эксплуатации.

- Аналогичные к заводским качества пены.

Наличие у прибора необходимых элементов гарантирует его слаженную поэтапную работу.

Наличие у прибора необходимых элементов гарантирует его слаженную поэтапную работу.

Устройство работает из-за наличия в системе парных вентилей, которые осуществляют подачу и остановку пенистого продукта агрегатом, а также плотностные особенности произведенного материала. При правильной настройке, после первой выработки стройпродукта используются только запорные вентиля. Пенообразователь для пенобетона складывается из трех обязательных элементов, которые отвечают за продуктивную функциональность механизма, а именно:

- поступление пенообразовывающего вещества;

- выполнение процесса пенообразования;

- автоматическое дозирование продукта.

Важные моменты отлаженной работы

Метод пенообразования агрегатом, сделанным самостоятельно, ничем не отличится от способа получения пены в условиях производственных цехов. Пеноконцентрат помещается в турбулентную камеру, где тщательно перемешивается с воздухом. Образовавшееся давление проталкивает вещество сквозь установленную присадку к пенопатрону, где раствор и приобретает форму тугой пены. Попадая в агрегат, смесь сжимается в несколько раз, при выходе готового стройпродукта увеличивается.

Чтобы можно было производить много материала, прибор должен быть оснащен компрессором.

Чтобы можно было производить много материала, прибор должен быть оснащен компрессором.

Важный момент — обязательное наличие компрессора с требующимся давлением, присоединенного к турбине. Если механическую деталь не установить, раствор придется подавать насосом, а такой подход не подойдет для качественной выработки продукта в больших объемах. Грамотно собранный пеногенератор в силе изготавливать качественный пенобетон в любых количествах, примерно 350—400 л пенистого вещества за 60 секунд.

Что нужно для создания: материалы и инвентарь

Сконструировать пеногенератор для производства пенобетона можно, используя такие детали:

- насос внутреннего действия (погружной);

- шланг на резиновой основе;

- аппарат для сварки;

- металл в листах;

- компрессор для организации давления;

- металлическая труба или другая емкость в форме цилиндра;

- четыре вентиля.

Для основного отдела прибора нужна емкость, имеющая форму цилиндра.

Для основного отдела прибора нужна емкость, имеющая форму цилиндра.

Первый шаг к изготовлению агрегата — это организация отсека, в котором взаимодействует воздух и раствор. Можно использовать любую емкость, имеющую цилиндрическую форму. Механизм воздействия пеногенератора — это беспрерывное поступление смеси и воздуха. Для выполнения такого принципа применяется погружной насос, который направит движение бетона в центральную камеру, и шланг на резиновой основе, что активирует сжатый воздух в хранилище из компрессора. Для повышения давления вентиля туго закручиваются.

Далее происходит зашивка в пеногенератор насадки, что отвечает за сжимание и разжимание воздуха. После того как смесь проходит через насадку, она попадает в пенопатрон, который формирует выходной материал с помощью металлической сетчатой детали. В виде самодельной сетки применяется обыкновенный металлический ершик для мытья посуды. Заключительный этап — фильтрация полученной смеси. Конструкция требует уплотнения, для этого конструируются металлические ножки и привариваются к механизму сварочным аппаратом.

Чертежи: как сделать правильно?

Перед тем как приступить к изобретению, нужно обязательно обзавестись чертежами, которые делаются самостоятельно или с помощью специальной компьютерной программы. Качественно изобретенный агрегат должен соответствовать всем пунктам вспомогательного наброска и вмещать все обязательные детали, что предполагает рисунок. Все детали, используемые для устройства, всегда можно найти дома или приобрести в магазинах по низкой себестоимости.

Особенности конструирования: советы профессионалов

При самостоятельной разработке пенообразователя следует обязательно учитывать такие технологические факторы:

- равнозначность глубины и диаметра насадки;

- величину выходного сопла, которая в 2—3 раза меньше, чем зазор глубины;

- отверстие основного насадочного элемента 10—12 мм.

Подключение механизма

- Цилиндрический сосуд устанавливается на твердую поверхность. Агрегат должен работать без перебоев, это обеспечит поступление в систему воздуха и концентрированного раствора.

- Рядом ставится емкость, индивидуально наполненная жидкостью с пенообразующим концентратом.

- В емкость с пеноконцентратом погружается насос. Вмонтированный в пеногенератор шланг обеспечит поступление смеси в центральный отсек пенообразователя.

- Для транспортировки сжатых потоков воздуха в турбулентную камеру вторая трубка агрегата подключается к компрессору.

- Регулировка парных вентилей поможет регулировать силу давления и установить нужные параметры плотности пены. Другая пара вентильных деталей отвечает за поступление активных веществ в бак и способ перекрытия выхода массы из устройства.

Принцип качественного агрегата, сделанного своими руками, — правильное смешивание воздуха, воды концентрированной пенообразователем и бетонного раствора. Именно от этих параметров зависит качество выпускаемого материала. Грамотно произведенная конструкция сможет обеспечить пенобетону высокие прочностные и эксплуатационные качества, которые не уступят заводскому аналогу.

Как сделать пеногенератор для пенобетона своими руками: чертежи, сборка

Пеногенератор для пенобетона нужен, чтобы вспенить обыкновенный бетон и тем самым изменить его структуру и улучшить теплоизоляционные свойства, уменьшить плотность и массу.

Измененный материал можно использовать для изготовления строительных блоков разной конфигурации или заливки конструкций с применением опалубки.

Производство пенобетона — состав смеси

Стройматериал получают разной прочности в зависимости от пропорций компонентов, входящих в состав:

- Портландцемент нужен в качестве вяжущего.

- Средней и мелкой фракции песок должен состоять из кварца на ¾ и с менее чем 3% уровнем примесей.

- Для вспенивания понадобится пенообразователь, синтетический или натуральный.

- Вода.

Для изготовления 907 кг сырой пенобетонной смеси с плотностью 800 кг/м³ понадобятся:

- 420 кг песка;

- 320 кг цемента;

- 140 л воды в растворе;

- 1,2 кг пеноконцентрата.

Состав материала может отличаться в зависимости от назначения. Для первого ряда можно сделать более прочные и тяжелые изделия. Для верхних рядов подойдут облегченные и менее теплопроводные блоки.

Пенообразователь своими руками

Процесс приготовления требует затрат времени и труда, поэтому он имеет смысл, если планируется производить достаточно большое количество стройматериала.

Состав пенообразователя

Чтобы сделать пену для производства пеноблоков своими руками, понадобится раствор из:

- столярного клея — 0,06 кг;

- канифоли — 1 кг;

- каустической соды (едкий натр) — 0,15 кг.

Как сделать в домашних условиях

Этапы изготовления пенообразователя дома:

- Сделать клей. 1:10 залить водой сухие куски клея и оставить на 24 часа, чтобы он разбух. Потом нужно нагреть воду с клеем, постоянно мешая, до +60°C. Когда получится однородная масса, состав готов.

- Чтобы получить в результате пену, понадобится мыло из канифоли. Для этого требуется вскипятить натр и ввести в кипяток предварительно раскрошенную смолу. Для растворения канифоли понадобится варить смесь около 2 часов.

- Полученные составы смешиваются в пропорции 1:6. В раствор клея следует вливать канифольное мыло.

Для дальнейшей работы, чтобы получить высокоплотную (80 г/дм³) пену, понадобится генератор. Для визуальной проверки ее пригодности можно заполнить ведро и перевернуть. Вспененная структура должна остаться на месте.

Меньший по плотности состав снизит качество бетона и изделий из него.

Изготовление пеногенератора

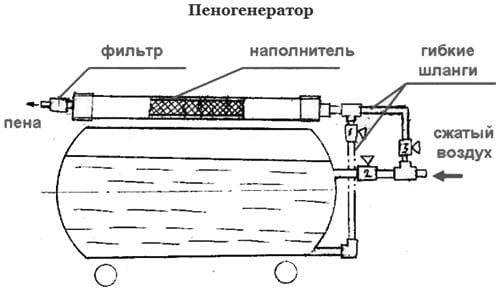

Перед изготовлением пеногенератора для пенобетона своими руками нужно изучить принцип его действия:

- В генератор подается смесь пенообразователя и воды, а также сжатый воздух, нагнетаемый компрессором или насосом.

- В устройстве они смешиваются и ускоряются из-за уменьшения проходного диаметра в жиклере или сопле Лаваля. В домашнем варианте — сетке из металла (для чистки посуды на кухне).

- После прохождения через сетчатую структуру и наполнения воздухом смесь вспенивается.

Дальше пену нужно подать внутрь бетономешалки, чтобы получился пенобетон.

3 узла

В состав генератора для создания пены входят следующие основные подсистемы:

- Устройство подачи. В его емкость, например, доработанный газовый баллон б/у, заправляется пенообразователь, который поступает для преобразования.

- Дозирующий модуль. Регулирует подачу, а значит, плотность пены и характеристики итогового раствора — марку изделий из бетона.

- Преобразующее устройство. В нем из воды, воздуха и пенообразователя получается пена.

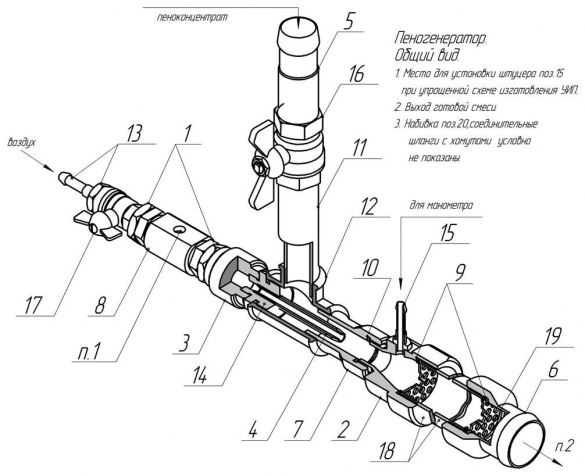

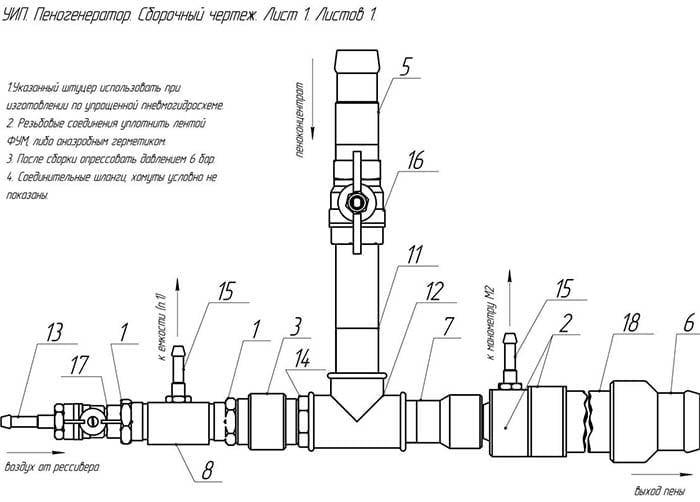

Схема

В схему устройства необходимо включить:

- дозирующий модуль, чаще всего состоящий из вентилей, регулирующих количество пенообразующей смеси и воздуха;

- тройник или камеру смешивания;

- сопло Лаваля или жиклер;

- пенопатрон.

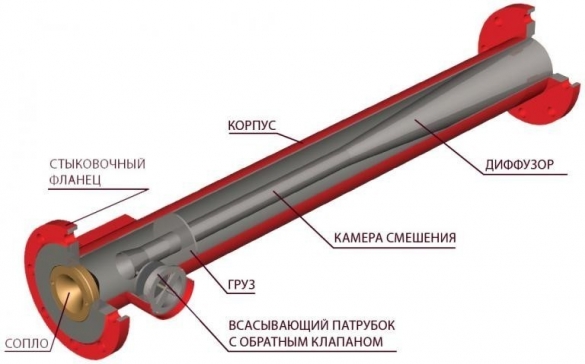

Существуют более сложные вариации схем, включающие емкость, патрубки и шланги, компрессорную установку, а также дополнительные конструкции преобразователя — диффузор, обратный клапан с патрубком для всасывания, стыковочный фланец и груз.

Сборка — чертеж

На сборочном чертеже в зависимости от вида используемого прибора должны быть представлены:

- Запорный вентиль, управляющий подачей раствора.

- Вентиль, с помощью которого настраивается плотность пены (количество концентрата и воды).

- Вентиль, регулирующий давление воздуха.

- Муфта соединительная.

- Камера для смешивания.

- Жиклер (шайба) 10 мм в диаметре.

- Пенопатрон.

- «Ерш» с сетчатой шайбой и резьбовым соединением.

Изготовление

Плотность пены и другие показатели ее качества зависят от выбора конструкции и правильности сборки генератора, который должен обеспечивать точное смешивание строительной смеси, воды и воздуха.

Понадобятся материалы и инструменты:

- вентили для регулировки и запирания;

- труба пластиковая или металлическая;

- гибкие шланги;

- компрессор или насос;

- сетки;

- емкость или металлический лист;

- тройники;

- специально выточенные элементы, например, сопло Лаваля;

- емкость (готовый баллон) или лист металла для изготовления;

- схема и чертежи.

Изготовление камеры смешивания

Потребуется взять приготовленную трубу и приварить к ней 2 патрубка:

- С торца чаще всего подают воздух.

- Эмульсия пенообразующего концентрата подсоединяется под углом 90°, а в некоторых конструкциях используют угол 45°.

Чтобы сделать более надежное устройство, в каждый из патрубков (боковой и торцевой) монтируют 2 крана:

- регулировочный — для изменения количества, давления, напора подачи;

- запорный, позволяющий в случае необходимости полностью перекрыть поступление.

2 вентиля ставят для того, чтобы после осуществления настроек качества пены, не сбивать их каждый раз при выключении устройства или прекращения подачи.

Патрубок для смеси делают больше воздушного на 20%.

Изготовление пенопатрона

Для выхода готовой смеси приваривается специальный патрубок ко 2 заготовке трубы.

Чтобы ограничить скорость выхода пены, в патрубке делается диффузор — воронка.

Превращение смеси в пену осуществляется с помощью фильтров в виде сеток. В домашних конструкциях используют готовые фильтры или более дешевый, но не менее эффективный вариант, — сеточки, которые сделаны для чистки кухонной утвари.

Нужно взять металлические проволочные сетки и набить ими патрубок по всей длине, делая это как можно плотнее.

В качестве корпуса для пенопатрона можно использовать пластиковые патрубки, производимые для канализационных систем. Часто концевой «Ерш» не используют, а ставят различные ограничители, не позволяющие сеточкам выпасть.

Соединение камеры смешивания и пенопатрона

Пенапатрон нужно соединить в торец со смешивающей камерой. Между ними ставится шайба жиклер или сопло Лаваля, которые служат для повышения скорости движения смеси по пеногенератору.

Применение сопла увеличивает коэффициент полезного действия системы на 30-40%. В соплах Лаваля, сделанных самостоятельно, ставятся круглые металлические пластины с множеством небольших отверстий.

Вариант с жиклером более дешев, его легче найти и установить, он может быть использован в качестве временной меры. Его, как и сопло Лаваля, ставят перед пенопатроном после камеры смешивания (тройника).

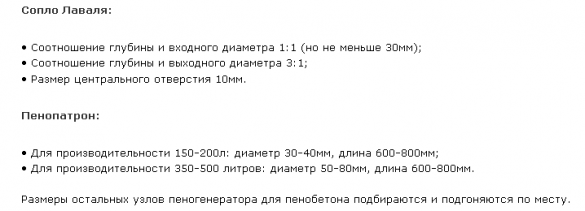

- диаметр отверстия в центре — 10 мм;

- выходной диаметр относительно глубины делается 3:1;

- соотношение входного диаметра и глубины должно быть более 30 мм (1:1).

Оптимальные размеры пенопатрона, который делается для производства до 500 л пены, составляют 600-800 мм в длину и 50-80 мм в диаметре. Для меньших объемов (до 200 л) диаметр патрона делают 30-40 мм.

Подключение компрессора

Пенобетонный агрегат включает в себя компрессор, который может быть любым по конструкции, но с давлением около 6 атмосфер.

Если емкость пеногенератора представляет собой бак объемом 200 л, то вместо компрессора можно применить насос с давлением в 2-3 атмосферы.

Подключение емкости

Бак, содержащий пенообразователь, нужно подсоединить к боковому патрубку, соединенному с камерой смешивания.

Емкость принято устанавливать на каркас с колесами для удобного перемещения на объекте. С боковым патрубком ее соединяют с помощью гибкого шланга, через который эмульсия пенообразователя поступает в камеру смешивания.

Для производства большого объема продукта к емкости подключают небольшой дополнительный насос, способствующий более эффективной подачи эмульсии. Но нередко оставляют систему, работающей самотеком.

При монтаже все части пенообразователя должны быть соединены надежно и плотно. Для этого используют прокладки, уплотнительные муфты, ленту Фум и т.д.

Изготовленный своими руками пеногенератор для пенобетона обойдется дешевле купленного в магазине. Изготовленные из произведенной им пены блоки не будут отличаться качеством.

Изготовление пеногенератора для пеноблоков своими силами

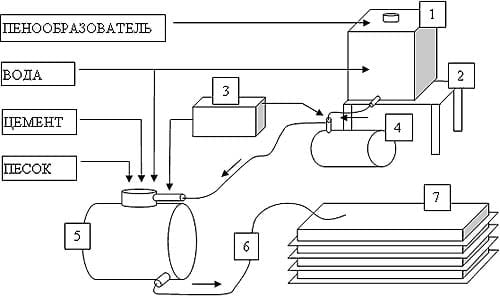

Самостоятельно изготовить строительные блоки, имеющие меньшую плотность и более высокую паропроницаемость, чем монолитные изделия, позволяет применение пеногенератора для пенобетона в процессе приготовления цементно-песчаного состава. Этим решаются задачи снижения весовой нагрузки на фундамент, повышения теплового сопротивления стен (при меньшей толщине), комфортности помещений, выдерживая баланс микроклимата. Изучив технологическую схему, можно разработать чертеж установки с требуемыми характеристиками и собрать ее своими руками.

Пористый продукт для заливки в форму получается, если к традиционной бетономешалке для приготовления раствора добавляется пеногенераторная установка соразмерной производительности. Раздельные округлые ячейки образуют структуру материала при тщательном перемешивании сухих компонентов с высокодисперсной стабильной пеной вместо привычной воды.

Получение качественного пенобетона происходит при таких условиях:

- поддержание постоянной подачи однородной вспененной массы в смеситель;

- способность работы на различных типах пенообразователя (отечественного и импортного изготовления).

В зависимости от производительности генераторы имеют различную базовую комплектацию – небольшие агрегаты оснащаются по минимальной схеме, им требуется дополнительное приобретение насосов или баков для жидкости. Их стоимость позволяет делать блоки своими руками небольшими партиями.

В состав такой установки входят:

- генератор пены;

- вихревой насос, нагнетающий сжатый воздух;

- автоматические дозаторы, управляющие потоками жидкостей, воздуха и их смеси;

- емкость с пенообразователем;

- блок управления.

Для долговременной стабильной работы в схеме необходимо присутствие кроме вихревого (воздушного) еще и водяного насоса, подающего равномерным потоком растворенный в воде пенообразователь. Полная гомогенизация образующегося в модуле смешивания воздушно-жидкостного состава происходит при его движении по трубкам к точке выдачи в барабан с песчано-цементными компонентами.

Как работает пеногенератор?

Размеры воздушных пузырьков определят плотность готового пенобетона, влияющую на возможность использования в различных видах кладки (термоизоляция, несущие конструкции или перегородки).

Качественный блок имеет поры одинакового порядка – это видно по сколу материала. Такой показатель достигается при следующих особенностях функционирования установки:

- Смешивание жидких компонентов с воздухом осуществляется в камере определенного размера с инертным наполнителем. От него зависит не только плотность получаемой пены, но и ее кратность (отношение конечного продукта к количеству исходного пенообразователя). Согласно ГОСТ-Р-50588-93 это значение подразделятся на 3 категории: низкая (до 20), средняя (20-200), высокая (больше 200). Для производства нужна кратность в пределах 15-35.

- Показатели стабильности, гидро-фобизации/фолизации, дисперсности, структурно-механические свойства, расплыва, влияние на гидратацию портландцемента, совместимости с добавками (пластификаторы, фибра, композит) зависят от характеристик пенообразователя.

- Определяющими параметрами являются давление и скорость движения жидкостно-воздушной смеси через сопло. При изготовлении агрегата своими руками на это место в схеме можно установить шайбу-жиклер. Такая замена влияет на КПД генератора, но пригодна для получения ограниченных партий.

- Бак, камера, патрубки и все другие части, контактирующие с эмульсией, делают из химически инертных материалов, которые не реагируют с водой, пенообразователем и внешней средой.

Для ознакомления с техническими характеристиками конкретной модели нужно изучить паспорт и чертеж, приложенные к ней изготовителем оборудования.

Важные моменты самостоятельной сборки генератора пены

Разработку начинают с составления компоновочного чертежа, в котором должны учитываться габариты узлов, обеспечивающих требуемую производительность. На строительных сайтах приводятся различные варианты, как собрать пеногенератор своими силами, существенно снизив его стоимость по сравнению с промышленными аналогами. Получаемый бетон будет достаточно высокого качества для индивидуального строительства.

Схема с ручной регулировкой процесса состоит из таких основных деталей:

- бак для пенообразователя;

- камера-пеногенератор;

- сопло;

- труба Ø25 мм длиной около 1,5 м;

- вентили регулировки плотности пены;

- запорная арматура.

Воздух подается по продольной оси камеры, а раствор пенообразователя – под углом 90° для повышения турбулентности потока. Чтобы бетон был однородным по составу, нужна стабильная работа компрессора, для этого он оснащается ресивером. При устойчивом давлении в 2 атм производительность можно довести до 500 л/мин. Использование вариантов на 6 атм поднимет возможности еще на 100 л и более.

Размер камеры, в которой формируется пена, влияет на производительность. При длине в 800 мм существует такая зависимость от ширины:

- Ø40 мм – 200 л/мин;

- Ø80 мм – 500 л/мин.

При систематическом изготовлении своими руками регулировочные вентили оставляют в положении, обеспечивающем оптимальные параметры выходящей массы, и используют только запорные.

Популярные модели пеногенераторов

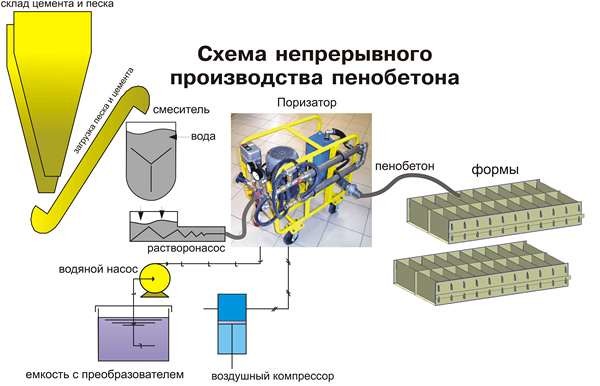

Промышленные образцы представлены 2 типами: реверсивные (циклические) и непрерывного действия. В первом случае оператору нужно выполнять большое количество манипуляций по настройке процесса. Безреверсивное оборудование снижает затраты времени и пенообразователя.

Отечественные и зарубежные компании предлагают различные модели:

1. ООО «Строительные Технологии» (Киров) ВМ-ПГ-6000. Пеногенератор позволяет получать техническую пену согласно требованиям ГОСТ 25485-89. Его нужно комплектовать бетоносмесителем, емкостью и компрессором сжатого воздуха, цена: 29 870 руб.

2. Фомм-ПГМ. Надежна в процессе эксплуатации, оснащена легко настраиваемой автоматикой, работает со всеми видами пенообразователя. Производительность – 500 л/мин, масса в незагруженном состоянии – 60 кг, размеры – 1300х700х800 мм. Совместима с растворным узлом, штукатурной станцией, бетономешалкой. Энергопотребление – 3 кВт/час, для обслуживания нужен 1 человек.

3. ПГ-8 (Метем). В стандартной комплектации оснащается баком для пеноконцентрата с контролем давления, кранами регулировки, вентилями расхода и давления сжатого воздуха, дозирования. Кранами устанавливается плотность пены, задается расход раствора, зависящий от типа применяемого пенообразователя. Производительность – до 300 л/ мин, плотность – 200-2400 кг/м³. Смесители позиционируются горизонтально или вертикально, имеют объем от 0,25 до 1,5 м³. Модель оснащена баком со специальным антикоррозийным покрытием, не имеет узлов, нуждающихся в электропитании, приводится в действие давлением воздуха от компрессора.

4. Вибромастер-ПГ-6000 выпускается в стандартной комплектации, позволяющей включать его в линию мини-заводов, которые представлены в 3 вариантах – 200, 500 или 1 000. Работает на любом типе пеноконцентрата. Не требуется подключение к водопроводной сети – есть собственный насос. Составляющие, контактирующие с агрессивной средой, сделаны из нержавеющей стали.

5. Сова-5 специально предназначен для производства пены, используемой в ячеистых бетонах. Создает непрерывную подачу в бетономешалку (баросмеситель). Использует все типы отечественного или импортного пенообразователя. Получаются блоки высокого качества в больших объемах, с меньшей плотностью и лучшей прочностью, чем на кавитационных видах оборудования. Экономия составляет в среднем 0,5 л/м3.

Как сделать пеногенератор для пенобетона своими руками?

Производство пенобетона в домашних условиях для индивидуального строительства целесообразно в случае большого объема работ. Тогда затраты на покупку оборудования вполне окупают себя. Но, есть способ еще больше удешевить процесс изготовления – сделать оборудование для производства пеноблоков своими руками.

Рассмотрим указанные варианты последовательно, в виде пошаговой инструкции для новичков без опыта в строительстве.

1 вариант – мини производство пенобетона своими руками с использованием готового оборудования

Для производства пеноблоков в домашних условиях приобретается установка – специализированный комплекс оборудования (станок), а пенобетонная смесь готовится самостоятельно.

Состав пенобетонной смеси:

цемент (портландцемент, марки М-400 и выше. Цемент должен быть обязательно свежий) – 310 кг;

песок (мелкофракционный или дробленный, просеянный песок) – 500 кг;

пенообразующий состав – 1-2% от массы цемента;

модифицирующие добавки.

Отдельно остановимся на пенообразователе. Можно использовать готовый состав, например, ПБ-Люкс (90 руб/кг) или Foamcem (150 руб/кг) или изготовить его самостоятельно.

Пенообразователь для пенобетона своими руками

Состав пенообразователя:

каустическая сода (едкий натр) – 0,15 кг;

столярный клей – 0,06 кг.

Технология изготовления несколько трудоемкая и занимает много времени. Поэтому целесообразна только при значительных объемах работ.

Как сделать пенообразователь для пенобетона в домашних условиях

Приготовление предусматривает выполнение двух этапов:

смешивание клеевого раствора. Для этого кусочки сухого клея заливаются водой (1:10) и оставляют на сутки. За это время клей немного разбухнет, но будет держать форму. Поэтому, емкость с водой и клеем нагревают до 60 °С (при постоянном перемешивании). Клеевой раствор готов, когда все кусочки растворились и образовали однородную массу;

приготовление канифольного мыла. С этой целью натр доводят до кипения. Затем в него постепенно вводят канифоль. Процесс кипячения займет около 2-х часов до полного растворения канифоли.

Примечание. Канифоль следует предварительно раздробить.

Оба состава смешиваются, когда канифольное мыло остынет до 60 °С.

Примечание. При смешивании канифольное мыло вливают в клеевой раствор. Пропорция для смешивания 1 : 6.

Полученную смесь заливают в пеногенератор и получают пену высокой плотности. Оптимальной для использования считается пена плотностью 80 гр/дм.куб. Использование менее плотной (более воздушной пены) ухудшит качество блока и приведет к быстрому его разрушению.

Примечание. Проверить качество пены, можно наполнив ею ведро. После переворачивания ведра пена должна удержаться внутри.

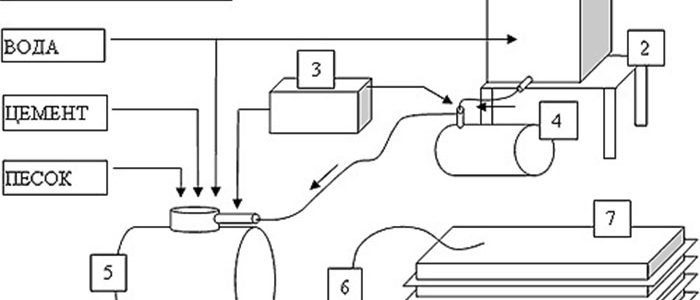

Схема производства пеноблоков

Отметим, что подобно первому блину, первые пенобетонные блоки обычно также выходят комом. Этому есть несколько причин:

сложность дозирования составляющих компонентов в растворе;

повышенное/пониженное содержание воды в растворе;

повышенное содержание пенообразователя в растворе. Его расход не должен превышать 1,5 л. на 1 м/куб.

Во-первых, потому что пенообразователь дорогой.

Во-вторых, потому что увеличение его в составе смеси увеличивает время на затвердение бетона.

В-третьих, потому что это снизит прочность блока.

варьированием времени замеса;

экспериментальное определение времени для набора прочности блоками;

режимом сушки готовых (расформованных) блоков.

К сожалению, подобные эксперименты не только продлевают время строительства, но приводят к дополнительным расходам. Однако, как свидетельствуют пользователи, они вполне оправданы. Тем более что, дефектные пеноблоки могут быть использованы в качестве засыпки под пол, а б/у оборудование для производства пенобетона можно продать.

Примечание. Как показывает практика, лучше делать конструкционные пеноблоки (марки D-900 и выше). Они содержат меньше пор, по сравнению с теплоизоляционными, и новичкам их изготавливать проще.

2 вариант – изготовление оборудования для пенобетона своими руками

Для начала отметим, какое вообще нужно оборудование для производства пеноблоков при использовании классической двухстадийной технологии производства.

Заводская комплектация мини-завода по производству пенобетона включает в себя:

пеногенератор с компрессором для подачи воздуха;

смеситель (в частном производстве используется обычная бетономешалка);

формы для пеноблоков;

дополнительное оборудование: манометр, насос.

Комплектация стандартной пенобетонной установки

Рассмотрим, как сделать каждый из перечисленных видов оборудования в домашних условиях из подручных средств.

Пеногенератор для пенобетона своими руками

Приобретение этого модуля является самой затратной частью производства.

Назначение – преобразовывать пенообразователь в пену, перед подачей его в раствор.

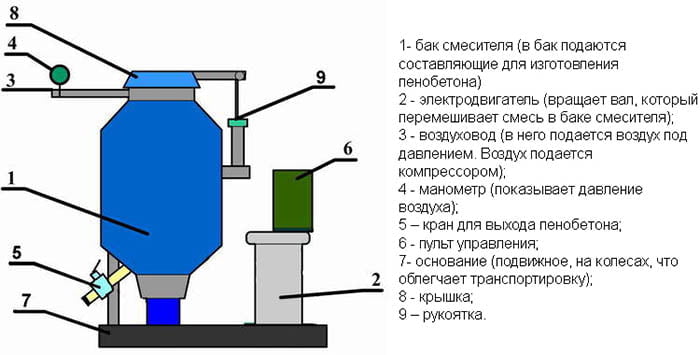

Конструкция пеногенератора состоит из трех узлов:

подающий модуль. В него заливается раствор пенообразователя. Эту функцию может выполнять любая емкость;

преобразующий модуль. Квинтэссенция установки – преобразование пены;

дозирующий модуль. Обеспечивает возможность подачи пены в раствор заданной плотности (определяется маркой пеноблока).

Схема пеногератора для производства пенобетона

изготовления пеногенератора понадобится: металлическая труба (2 заготовки), насос, шланги, вентили. А также сварочный аппарат. Более подробно комплектующие указаны в спецификации, которая сопровождает чертеж пеногератора.

Сборка пеногератора для пенобетона (схема-чертеж)

Изготовление пеногенератора

Специфика заводской трубки пеногенератора в том, что вначале она имеет узкий канал, который затем расширяется. Такой прием позволяет увеличить скорость прохождения эмульсии по трубке. Тогда на выходе у нее будет максимально возможная скорость.

Как сделать пеногенератор для пенобетона своими руками?

Для этого нужно изготовить камеру турбулентного смешивания и основной пенопатрон.

Изготовление камеры смешивания

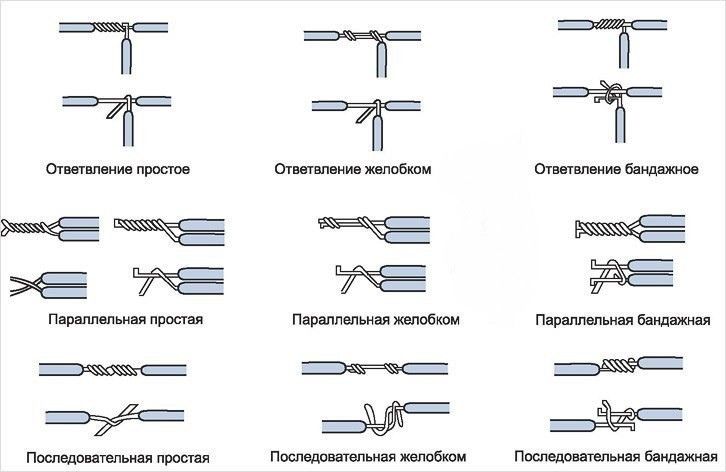

К одной из заготовленных труб приварить два патрубка. Причем один из них (по которому будет подаваться воздух) целесообразно разместить с торца. А второй, предназначенный для подачи пенообразующей эмульсии приварить сбоку (под углом в 90°).

Оба входные патрубка (торцевой и боковой) снабжаются двумя вентилями:

запорный (позволяющий перекрыть подачу пенообразователя);

регулировочный (позволяющий отрегулировать параметры подачи, изменить напор, давление, количество и т.п.).

На практике, после того как отрегулированы параметры подачи смеси, регулировочными вентилями не пользуются.

Примечание. Диаметр бокового патрубка должен быть на 15-20% больше диаметра торцевого патрубка.

Изготовление пенопатрона

Ко второй заготовке трубы приваривается патрубок. Он предназначен для выхода готовой смеси. Выходной патрубок целесообразно оборудовать приспособлением в виде воронки для снижения скорости выхода смеси. В заготовку помещается фильтр. Назначение которого, преобразование эмульсии в пену. Можно приобрести готовый фильтр.

Но его функцию с не меньшим успехом могут выполнять металлические сеточки (ёршики) для чистки посуды.

При этом, спиральные не подходят, только проволочные. Эти сеточки нужно утрамбовать как можно плотнее по всей длине трубы пенопатрона. Чтобы частички сетки не вылетали вместе со смесью, на выход трубы устанавливается «Ерш», внутри которого установлена сетчатая шайба.

Соединение камеры смешивания и пенопатрона

Дальше нужно соединить камеру смешивания и пенопатрон. Естественно, сделать это нужно так, чтобы приваренные патрубки были размещены с противоположных торцов. Чтобы обеспечить увеличение скорости прохождения пенобетонной смеси по трубке, нужно между ними установить сопло Лаваля или шайбу-жиклер. Замена сопла на жиклер снизит КПД конструкции на 30-40%, за счет снижения скорости прохождения смеси через нее. Однако она дешевле, проще в установке и может быть использована как временный вариант. Место установки сопла или жиклера показано на схеме.

Соотношение размеров пеногенератора для пенобетона (глубина и входной диаметр)

2. Подключение компрессора к торцевому патрубку камеры смешивания

Для работы пригоден любой компрессор, который обеспечит давление в 6 атм. Использование компрессора с ресивером, редукционным клапаном и манометром позволит регулировать давление.

3. Подключение емкости для пенообразователя к боковому патрубку камеры смешивания

Емкость устанавливается на пол, к ней крепится шланг, посредством которого пенообразующая эмульсия (пенообразователь плюс вода) будет подаваться в смеситель посредством движения через боковой патрубок. Установка небольшого насоса (обычного бытового «ручейка») позволит организовать более эффективную подачу пенообразователя в пеногенератор. Однако, в целях экономии, подача может быть организована и самотеком.

Изготовленный таким нехитрым образом пенообразователь для пенобетона обойдется намного дешевле, нежели покупной. А полученная пена ничем не будет уступать пене, полученной из заводского генератора.

Самодельное оборудование для производства пеноблоков

Устройство пеногенератора для пенобетона в домашних условиях

Второй составляющей производства пеноблоков, которую можно изготовить своими силами является форма для заливки пенобетона.

Формы для пеноблоков своими руками

Формовочная емкость может быть изготовлена из любого материала: фанеры, металла, пластика. Главное требование, материал не должен деформироваться в процессе заливки раствора.

Изготовление формы предполагает прохождение двух этапов:

расчет формы для пенобетона;

изготовление формы для пенобетона.

Как правильно рассчитать размер формы для пеноблоков?

Строительные блоки (стеновые) обычно производятся в таком соотношении (пропорции) длина : ширина : высота – 4 : 2 : 1. Такое соотношение является оптимальным, поскольку позволяет выполнить перевязку рядов кладки без подрезки блоков. Таким образом, если глубина формы 150 мм, то ее ширина и длина будут соответственно равна 300 и 600 мм.

Для частного производства пенобетонных блоков, целесообразно использовать форму, позволяющую одновременно изготавливать до 30 пеноблоков.

Обратите внимание, длина формы будет длиннее, чем суммарная длина блоков. Это обусловлено тем, что перегородки в форме имеют определенную толщину.

Примечание. Лучше устанавливать перегородки таким образом, чтобы плоскость наибольшей площади оказалась сверху. Таким образом, обеспечивается более быстрое высыхание блока и равномерный набор прочности пенобетона. По этой же причине не рекомендуется делать многоуровневые формы.

Как сделать формы для пеноблоков своими руками?

Процесс изготовления формы начинается с устройства дна. К нему жестко крепятся боковые стенки и устанавливаются разъемные внутренние перегородки.

Мастера советуют делать форму для пенобетонных блоков разборной. Такой прием позволит варьировать размеры блоков. По этой же причине перегородочные пластины не следует сваривать между собой. Лучше сделать в них разрезы до половины ширины и соединить через них.

Если используется фанера в качестве материала для изготовления опалубки, то нужно крепить перегородки гвоздями. Уголки, распорки и т.п. отпечатаются на готовом блоке. Это не нанесет ему вреда, но и красоты не прибавит.

Совет. Лучше применять ламинированную фанеру.

Схема-чертеж формы для пеноблоков и внешний вид

Чертежи пеногенератора для пенобетона — делаем своими руками

Существует отличный вариант для производства пеноблоков – сделать пеногенератор для пенобетона своими руками. И если имеется в наличии точная техническая документация с правильными размерами и допусками, то это вполне реально сделать. Достаточно иметь некоторые познания в слесарном деле и разбираться в чертежных обозначениях.

Существует отличный вариант для производства пеноблоков – сделать пеногенератор для пенобетона своими руками. И если имеется в наличии точная техническая документация с правильными размерами и допусками, то это вполне реально сделать. Достаточно иметь некоторые познания в слесарном деле и разбираться в чертежных обозначениях.

Ваша главная задача – сделать такой аппарат, который поможет формировать пеноблоки с достойным качеством. Пенобетонный блок должен получаться прочным и долговечным, и кроме того, он должен обладать правильными пропорциями. В одной партии пенобетонных блоков не должно быть различий между отдельными кирпичами.

Что такое пеногенератор?

В продаже имеются готовые пеногенераторы, производимые различными компаниями, но такое изделие обходится слишком дорого для человека со средними доходами, поэтому нужно рассмотреть оптимальный вариант с самостоятельным изготовлением подобного оборудования. Если соблюдать все тонкости изготовления, то вы получите плотную пену и существенно сэкономите финансовые ресурсы. В самодельный пеногенератор входят:

- Регулировочные вентили,

- Запорные вентили,

- Камера смешивания,

- Сопло.

Но конструкция иногда меняется, в зависимости от предпочтений изготовителя и особенностей производственного процесса. Регулировочными вентилями создается пена такой плотности, которая требуется, а с помощью запорных вентилей перекрывается подача пены.

Если один раз найти наиболее оптимальные параметрические данные, то в будущем они будут постоянно использоваться для получения качественного пенобетонного блока. Будет достаточно использования только запорных вентилей.

Работа пеногенератора

Прежде чем создавать пеногенератор для пенобетона своими руками, необходимо разобраться в принципе действия данного оборудования. Подача пены осуществляется в специальную камеру, где происходит процесс смешивания с воздухом.

Создается давление определенной силы и полученная пенная смесь выходит через сопло. Причем необходимо добиться, чтобы во время входа плотная смесь сжималась, а на выходе происходило ее расширение. Кроме того, нужно следить за скоростными параметрами во время работы оборудования. В пенопатроне смесь превращается в густую пену.

В некоторых конструкциях сопло заменяется шайбой-жиклером, но при этом может существенно снизиться коэффициент полезного действия пеногенератора. Если вам нужен пеногенератор для временного использования, допускается вариант конструкции с шайбой-жиклером.

Чтобы пеногенератор стабильно и производительно работал, требуется подключение в схему компрессора, который будет обеспечивать систему давлением в 6 атм.

Если в качестве резервуара использовать емкость в 200 литров, то вполне допускается применение бытовых насосов, которые будут обеспечивать подачу пены в пеногенератор.

Но когда объемы производства увеличиваются, нужно пользоваться более мощным компрессором. Так что для того, чтобы созданный пеногенератор для пенобетона своими руками был производительным, потребуется приобретение компрессора с определенными техническими характеристиками.

Когда производство обеспечено насосом, которым создается давление в 2 атм., то производительность достигает 500 литров в минуту.

Если же используется компрессор с ресивером с давлением 6 атм., то появляется возможность для увеличения объемов производства на 100 и более литров.

Требования к сборочным единицам и элементам пеногенератора

Входное отверстие и глубина сопла должны быть одинакового размера, и он должен составлять не меньше 30 миллиметров. Диаметр выходного отверстия должен быть в 3 раза больше, чем глубина сопла. Центральное отверстие же должно иметь диаметр 10 миллиметров.

Чтобы получить пеногенератор для пенобетона своими руками, нужно соблюдать определенные параметры при изготовлении пенопатрона:

- Для получения 200 литров пены, пенопатрон должен обладать диаметром 40 мм и длиной 800 мм;

- Для получения 500 литров пены, пенопатрон должен обладать диаметром 80 мм и длиной 800 мм.

В пенопатроне должен стоять наполнитель, в качестве которого вполне могут быть использованы сетки из нержавеющей стали, так как они надежно защищены от химического воздействия и от влажной среды.

Сетка должны быть сделана из проволоки минимального сечения, тогда вы получите необходимый эффект. Остальные сборочные единицы должны подгоняться в процессе сборки пеногенератора.

Как своими руками сделать строительный пеногенератор

Для человека, решившегося заняться строительством дома или дачи из самодельных пеноблоков просто не имеет смысла приобретать дорогостоящее заводское оборудование для их изготовления. Вооружившись необходимыми чертежами и инструментами, подобрав подходящий материал можно соорудить хороший пеногенератор своими руками.

Значение пеногенератора

Если вкратце пробежаться по технологии производства вспененных блоков, то можно вычленить главные аспекты:

- цемент смешивается с водой и песком;

- в получившийся жидкий бетон добавляется пена под давлением.

Как раз-таки от последнего ингредиента на 80% зависит качество будущих изделий. Поэтому собранный пеногенератор для пенобетона своими руками должен изготавливать хорошую пену определенной плотности и стойкости. Помимо этого, необходимо соорудить такую конструкцию, которая будет прекрасно «ладить» с любыми видами пенообразователя не только отечественных производителей, но и заграничных. Это очень важно, ведь пока подберете «свои» материалы для пенобетона, можете перепробовать множество видов эмульсий и концентратов.

Еще один критерий, характеризующий качественный пеногенератор строительный – высокая производительность и постоянная подача однородной пены в бетоносмеситель. Если произойдут сбои в этом процессе, для возведения стен получившиеся изделия будут непригодны.

Оттого насколько слаженно будет работать механизм пеногенератора зависит и финансовая сторона строительства. Ведь полный объем замесу дает именно пена. Если ее будет недостаточно или подкачает плотность и стойкость, то бетонные блоки «растают» на четверть, а то и в половину объема. И получится в итоге, что затраты были вложены в 1 м 3 , а на выходе получили намного меньше. Куда плачевнее будут обстоять дела, если рабочим пенобетоном будут заливаться стены.

Чтобы достичь положительных результатов необходимо собрать такую конструкцию, которая будет максимально правильно производить перемешивание воды, воздуха и концентрата. Воспроизвести заводское устройство пеногенератора – задача не из сложных. Но все же процесс сборки требует внимательности и точной настройки получившегося механизма.

Виды и структура механизма

Все многообразие моделей пеногенераторов, представленных на рынке, по типу устройства конструкции можно разделить на две большие группы.

Пеногенераторы с циклическим прерывистым принципом работы

Или как их называют – ресиверными. Такое название они получили из – за того, что в их ресивере находится кроме сжатого воздуха еще и пенообразователь, который заканчивается после каждой подачи пены. Чтобы дозаправиться необходимо его выключать, спускать давление и добавлять пеноконцентрат.

Пеногенераторы с беспрерывным принципом работы

Такие модели называют попросту – безреверсивные. Сама конструкция предполагает при включении электронасоса, заменяющего ресивер, подачу концентрата из специально предназначающейся емкости, в пеногенерирующую трубу. Весь процесс происходит довольно быстро, поэтому включается такой пеногенератор в момент подачи пены в бетоносмеситель. Реверс же выполняет истинную функцию – подачу сжатого воздуха.

Конечно, как говорится, на вкус и цвет фломастеры разные, но большим удобством и практичностью отличается именно второй тип пеногенерирующего механизма. Особенно он уместен для тех, кто производит пенобетон в большом количестве за одну рабочую смену. Именно пеногенераторы беспрерывного действия вырабатывают пену с большой кратностью, что одновременно уменьшает количество концентрата, за счет чего улучшается качество получаемых изделий. Ведь любой, даже белковый концентрат в большом количестве уменьшает плотность изделий и значительно снижает прочностные характеристики.

Пена высокой кратности не дает усадку блоков, что не только показывает их хорошее качество, но и полностью оправдывает использованные средства на их производство.

Изготовление пеногенератора

Пеногенератор, как и любой другой механизм, требует детального изучения конструктива по схемам и составления индивидуального проекта. Именно они и подскажут как сделать пеногенератор для пенобетона правильно и качественно.

Что потребуется для сборки

Подбирая нужные элементы из закромов в гараже или приобретая новые, помните, что все детали, контактирующие с рабочим раствором концентрата и самой пеной должны быть изготовлены только из нержавеющего металла:

- металлические листы или готовая металлическая емкость;

- труба;

- насос и компрессор;

- вентили для прекращения и регулировки подачи пены;

- шланги;

- счетчик воды;

- сопло Лаваля;

- сварочный аппарат;

- наполнитель для пенопатрона – пульки пластмассовые для детского пистолета или же любые другие нержавеющие шарики диаметром 2 мм;

- сантехнический фильтр.

При подборе составляющих нужно учитывать некоторые нюансы.

Шланги для подачи воздуха и концентрата подойдут обычные, используемые в сварочных операциях, а вот раздаточный, через который будет проходить сама пена должен быть качественным, жестким и с диаметром 10-20 мм.

Сопло Лаваля должно соответствовать:

- глубина и входное отверстие сопла должны иметь отношение 1:1, но не менее 30 см;

- глубина и выходное отверстие сопла должны иметь отношение 3:1;

- центровое отверстие- 10 мм.

Характеристики подбора размера пенопатрона:

- для производительности 150 -200 л: длина 60-80 см, диаметр 10 – 15 см;

- для производительности 350 -500 л: длина 60-80 см, диаметр 15 – 25 см.

Но не сама труба способствует преобразованию концентрата в пену, а ее наполнитель. В его качестве очень часто использую сеточки для мытья посуды. Но такой вариант не очень эффективный по причинам:

- быстрый износ;

- покрываются ржавчиной после контакта с концентратом;

- пена недостаточно стойкая.

Еще один вариант наполнителя – крестики для укладки кафеля небольшого размера. Изначально дают превосходный результат на выходе, но буквально после нескольких применений слипаются, и пена через них получается низкого качества. Необходима частая ручная мойка с чистящим средством.

Чтобы избежать такого негатива лучше всего приобрести обычные детские пульки для игрушечного пистолета. При этом их должно быть достаточное количество, чтобы полностью заполнить пенопотрон. Можно промывать 1 раз в две недели при условии непрерывной работы. Если же случаются сбои, то этот процесс нужно проделывать после каждого простая, в течение которого происходит сильное слипание шариков между собой.

Остальные детали подбирают в соответствии с индивидуальной конструкцией генерирующего агрегата.

Принцип работы и сборки пеногенератора

Чтобы сделать пеногенератор для пенобетона своими руками нужно изучить принцип работы пеногенератора и роли всех элементов конструкции в этом процессе.

Для максимального упрощения сборки такой конструкции, можно использовать обычный пылесос, который будет подавать воздух в подготовленную емкость. Однако стоит учесть, что такая хитрость не поможет регулировать расход сырья.

Также есть масса вариантов в сети, предлагающих изготовить самодельный пеногенератор из огнетушителя. Задумка и получившееся изобретение, бесспорно гениально, но пригодно только для генерирования пены для мытья автомобиля. Поэтому эту идею сразу же отметаем.

Чтобы пеногенератор отличался лучшим конструктивом, более пригодным для строительных целей, лучше всего приобрести погружной насос и компрессор. Для бесперебойной подачи концентрата и воздуха потребуется шланг и насос, а через другой шланг компрессор будет генерировать сжатый воздух в рабочий сосуд. Регуляция давления происходит посредством вентиля. И чем больше нужно давление, тем сильнее он закручивается. По такому же принципу происходит подача воды.

Чтобы точно выяснить для себя в процессе настройки пеногенератора величину идеального давления для создания хорошей пены можете использовать строительные манометры. К тому же они наглядно покажут принцип действия давления на состояние пены.

В рабочий корпус встраивается сопло. Именно через него просачивается пеноконцентрт в трубу или пенопотрон с наполнителем, в котором и генерируется пена. После она проходит через фильтр и попадает в раздаточный шланг.

Осуществляя сборку конструкции нужно иметь ввиду, что все швы между элементами должны быть уплотнены. Также не забудьте тщательно проверить все составляющие детали на целостность и сопоставимость с другими. Именно такое допущение является самой распространённой причиной плохой работы пеногенератора.

Настройка пеногенерирующего агрегата

Самый сложный вопрос состоит не в том, как сделать пеногенератор, а как его подключать и настраивать. Собранный по вышеизложенному принципу аппарат не требует подключения к бетоносмесителю. Он является вполне самостоятельным механизмом. Единственное, можно соединить его с бетономешалкой для придания целостности конструкции, но это дело каждого.

Что касается того, как настроить пеногенератор, то этот процесс происходит только опытным путем, делая пену при различной концентрации эмульсии и величинах давления. Стоит не только чисто визуально определять состояние пены, но и ориентироваться на ее вес для различной плотности. Это оптимальный параметр, показывающий ее качество.

Для таких опытов потребуется:

- емкость объемом 1 л;

- электронные весы.

Этап 1. Перед забором взвесьте тару и настройте ее вес отрицательным на весах, чтобы узнать истинную массу взвешиваемого вещества.

Этап 2. Брать пробу пены нужно в середине ее подачи. Емкость должна быть полной, но без излишков или недостачи.

Этап 3. Взвевайте образец. Примерно он должен весить 200-210 гр для плотности пенобетона D800. Опять же это ориентировочный показатель. Для каждого пенообразователя и получившегося генератора эти значения могут разниться, но не с большим отрывом от предложенных значений.

Если добились хорошей пены, но на выходе получается плохой пенобетон, пересмотрите варианты подбора состава и производителей вяжущего. Не во всех случаях настроенный механизм уместно корректировать.

Для более детального изучения процесса сборки домашнего генератора пены для производства пенобетонных блоков, изучите видеоинструкции, в которых делятся личным опытом такие же подмастерья.

Как работает пеногенератор для пенобетона

![]()

Пеногенератор для пенобетона собранный своими руками – это отличный вариант для производства собственных бетонных блоков. Такое устройство обеспечит качественную и плотную пену, которая не уступает автоматическому заводскому производству. Главное, правильно изготовить агрегат.

Как работает пенообразователь

Подача пены в агрегате осуществляется в специальный отсек под углом 90 градусов, где материал смешивается с воздухом. После создается определенное давление, которое способствует выходу полученной пенной смеси через сопло. Главная задача правильного функционирования устройства – это сжимание плотного материала при входе и его расширении при выходе. В состав пенообразователя входят вещества органического или синтетического происхождения.

Важно! Во время работы агрегата нужно обязательно следить за скоростными параметрами. В пенопатроне вещество превращается в густую пену. Последний вариант будет наиболее подходящим, если аппарат сооружается для временного использования.

Допускается в конструкции элемент сопла сменить на шайбу-жиклер, но при таком замещении снижается КПД пенообразователя. Особенности устройства пенообразователя, которые следует учитывать при конструировании:

- Чтобы аппарат функционировал без перебоев. Нужно добавить схему подсоединения компрессор, который обеспечит стабильную работу системы с давлением в 6 атм.

- Если в качестве резервуара будет использоваться бак в 200 литров. То допустимо применение бытового насоса, который обеспечит подачу пены в пеногенератор.

- Когда требуется большой объем производства, рекомендуется использовать мощную модель компрессора.

- Налаженное производство, которое укомплектовано подходящим по параметрам насосом с давлением в 2 атм производит до 500 л/минуту.

- При использовании ресиверного компрессора, у которого давление достигает 6 атм. Показатели производства увеличиваются от 100 литров и больше.

![]()

Справка! При вопросе, чем штукатурить газобетонные блоки рекомендуется учитывать физические особенности ячеистого материала, ведь не всякий вид шпатлевки и штукатурки сможет продержаться на такой стене.

Чертеж пеногенератора

При конструировании самодельной модели пеногенератора для производства пенобетона применили принцип с парными вентилями под номером 6 и 8, при регулировании которых задается плотность производимого материала. Вентили 7,9 перекрывают систему.

![]()

- «Ёрш» с резьбовым соединением и сетчатой шайбой.

- Основной пенопатрон.

- Шайба-жиклер с диаметром отверстия 10 мм.

- Камера турбулентного смешивания.

- Соединительная муфта.

- Вентиль для регулировки подачи воздуха и регулировки давления.

- Вентиль, перекрывающий подачу воздуха.

- Вентиль, который регулирует подачу водного раствора пеноконцентрата и настраивает плотность пены.

- Запорный вентиль подачи раствора.

Для нормальной работы агрегата понадобится воздушный компрессор, производительность которого равна от 0.5 кубометров и рабочим давлением 6 атмосфер. Например, концентрат 100-200 л разведенный в ёмкости подается в пеногенератор с помощью обыкновенного насоса «Ручеек» применяемого в бытовой жизни.

Для больших объемов производства рекомендуется применять модель насоса с ресивером, который рассчитан на 100-300 л и давлением 6 атм. Такая система позволит производить до 600 л/мин и больше.

Наполнить пенопатрон лучше нержавеющими сетками, предназначенными для чистки железной посуды. Сеточки можно приобрести в любом хозмагазине, рекомендуется выбрать не спиралевидной формы, а с тонкими проволоками. Корпус агрегата следует набить свернутыми сетками плотно по всей длине пенопатрона. Далее на «ёрш» с вмонтированной внутри шайбой с сетками накручивается на выходное отверстие. Конструкция не даст сеткам вылететь из аппарата при давлении. Такой метод наполнителя обойдется не дорого и прослужит не один год.

Рекомендации по изготовлению

Пенообразователь для пенобетона своими руками должен обеспечивать правильное смешивание воздуха, воды и строительной смеси, от этого будут зависеть показатели качества и плотности пены. Технология производства выглядит так: в жидкую бетонную смесь добавляется пена и перемешивается. Сама пена получается при помощи пенообразователя.

![]()

Инструменты и материалы

- чертежи пеногенератора;

- корпус с железными сетками либо металлический лист;

- шланги;

- насос;

- компрессор;

- аппарат для сваривания;

- труба с диаметром 2.5 см;

- вентили для запирания и регулировки.

Порядок работ

- Сборка пенообразователя для пеноблоков начинается с емкости для этого лучше подобрать металлический сосуд в форме цилиндра. Оборудование должно работать непрерывно. Подается сжатый воздух, вода и эмульсия в систему без перебоев.

- На поверхности пола следует установить отдельную емкость, которую наполняют раствором воды с пенообразующим составом.

- При помощи погружного насоса и встроенного шланга будет происходить подача смеси в бак.

- Для подачи сжатого воздуха вторую трубку подключают от компрессора к бетономешалке.

- При помощи вентиля будет осуществляться регулировка давления, чтобы его увеличить, нужно просто повернуть ручку.

- Аналогичный вентиль ставится на регулировку подачи водного раствора в бак.

- Чтобы получить качественную пену достаточно отрегулировать вентили один раз.

![]()

Совет! Все соединительные части пенообразователя должны быть обязательно уплотнены муфтами.

В устройство синтетического пенообразователя также следует вмонтировать сопло, которое должно иметь сначала сужающийся, а потом расширяющийся внутренний канал. Процесс сжатия и расширения раствора обеспечит ему большую скорость равную поступлению из сопла. После по трубке материал поступает к выходу при помощи пенопатрона. Далее вода и состав пенообразователя с большой скоростью передвигается из сопла и, разбиваясь в фильтре вспенивается.

Сделав пеногенератор своими руками, не придется покупать дорогостоящее оборудование. А блоки, изготовленные самостоятельно будут иметь более прочные и теплосберегающие характеристики по сравнению с покупными.